Was ist Vorspannung?

Der Traum eines jeden Architekten, ein Segen für Projektentwickler, ein großartiges Hilfsmittel für Bauherren und ein Freund der Umwelt – Vorspannung ermöglicht den Bau fast jeder erdenklichen Konstruktion und verringert gleichzeitig Umweltbelastungen, Bauzeit, Materialmengen und Kosten. Seit seiner ersten Anwendung hat sich die Vorspanntechnologie erheblich weiterentwickelt, vor allem was Leistungsfähigkeit, Qualitätssicherung, Dauerhaftigkeit und Korrosionsschutz anbelangt. Aber was ist Vorspannung genau? Und warum sollten Sie sich dafür interessieren?

Industrial Ring Road (Thailand) von BBR Network-Partner BBR Construction Systems

Industrial Ring Road (Thailand) von BBR Network-Partner BBR Construction Systems

F: Was ist Vorspannung?

A: Zuallererst einmal ist Vorspannung eine unglaublich clevere Art der Betonbewehrung. Oftmals ermöglicht sie aber auch erst den Bau von Konstruktionen, die andernfalls gar nicht umsetzbar gewesen wären.

Der Einsatz von Vorspannung ermöglicht schlankere Querschnitte, größere Spannweiten sowie steifere Wände und Gründungen. Beton hat eine hohe Druckfestigkeit, kann also sehr hohe Lasten aufnehmen. Durch das Aufbringen solcher Lasten, und auch allein durch sein Eigengewicht kommt es aber bei vielen Strukturen wie Brücken oder Decken zu Durchbiegungen und daraus resultierend zu Rissen, die das Bauwerk schwächen. Entgegen seiner hohen Druckfestigkeit hat Beton nur eine geringe Zugfestigkeit. Aus diesem Grunde wird meistens eine Stahlarmierung eingelegt um die Rissbreite des Betons zu minimieren. Bewehrungsstahl bietet jedoch nur eine passive Verstärkung, d.h. er nimmt erst Lasten auf, wenn der Beton bereits gerissen ist.

Hier kommt nun die Vorspannung zum Einsatz. Vorspannsysteme bieten eine aktive Armierung, d.h. sie sollen den Beton dort unter eine Druckspannung setzen, wo später durch Lasten Zugspannungen auftreten. Vorspannung wird mit Hilfe von Spanngliedern aufgebracht. Diese bestehen aus einem Zugglied aus hochfestem Spannstahl (als Litzen, Draht oder Stab), einem Hüllrohr, einer Korrosionsschutzverfüllung, in die das Spannstahlzugglied eingebettet wird sowie den nötigen Verankerungen an beiden Seiten.

Die typische Spannstahllitze hat einen Durchmesser von 15.7mm und eine Zugfestigkeit, die etwa viermal höher ist als die von normalem Bewehrungsstahl. Der Spannstahl ist vom Hüllrohr umgeben. Dadurch kann er sich während des Spannvorgangs, der nach dem Aushärten des Betons stattfindet, bewegen. Durch das Spannen dehnt sich die Litze und wird mit Hilfe eines Verankerungselements in der erforderlichen Position verkeilt. Dadurch verbleibt die benötigte Kraft über die gesamte Lebensdauer des Bauwerks im Spannglied.

F: Warum sollte Vorspannung für mich interessant sein?

A: Der Einsatz von Vorspannung bringt viele Vorteile mit sich, wie z.B. eine große Entwurfsflexibilität, schnelleres Bauen und geringere Materialkosten. Auf lange Sicht können die Wartungskosten reduziert werden, und es bieten sich darüber hinaus Möglichkeiten für eine Erhöhung der Lasten oder eine Umnutzung des Gebäudes über die Zeit.

Am deutlichsten wird die Entwurfsflexibilität wohl bei Brücken, wo der Einsatz von Vorspannung äußerst anspruchsvolle Geometrien wie komplizierte Kurven oder beträchtliche Neigungs- und Richtungsänderungen erlaubt. Bei Stadien sind längere Spannweiten und eine sehr viel größere architektonische Freiheit möglich. Bei Geschäftsgebäuden kann die nutzbare Fläche und der Lichteinfall durch große, stützenfreie Flächen maximiert werden. Ein schnellerer Bauablauf und geringere Materialkosten ergeben sich durch das Einsparen von Beton und Stahl beim Rohbau. Durch das reduzierte Gewicht können auch die Fundamente verkleinert werden, und darüber hinaus kann durch schlankere Decken und ein frühes Vorspannen des Betons die Taktzeit für das Erstellen der einzelnen Stockwerke deutlich gesenkt werden.

Langfristig fallen bei vorgespannten Bauwerken geringere Wartungskosten an. Nehmen Sie beispielsweise die Geschossdecke eines Kaufhauses. Eine vorgespannte Decke hat weniger Fugen und einen dementsprechend kleineren Wartungsbedarf sowie eine größere Altersbeständigkeit. Bei Behältern und Silos ermöglicht Vorspannung einen buchstäblich rissfreien Beton. Darüber hinaus können vorgespannte Tragwerke für Nutzungsänderungen angepasst werden und müssen nicht abgerissen werden.

Der Einsatz von Vorspannung ermöglicht auch ein umweltfreundlicheres Bauen. Es wird weniger Material verbraucht – Bewehrungsstahl, Beton – und verursacht dadurch weniger Kohlendioxidbelastungen während der Herstellung und des Transportes. Aber auch der eigentliche Bauprozess beeinflusst die Umwelt, wenn beispielsweise beim Bau von Brücken mit extrem großen Spannweiten weniger Zwischenstützen benötigt werden und die Umweltbelastung dementsprechend minimiert wird.

F: Was ist ein Europäisch zugelassenes Spannsystem?

A: Ein Europäisch zugelassenes Spannsystem beinhaltet alle Elemente, die für ein komplettes Spannglied benötigt werden. Spannsysteme mit CE-Siegel werden nur von zertifizierten Spannfirmen geliefert, die die volle Verantwortung für die Spannarbeiten übernehmen.

In der Vergangenheit gab es zahlreiche verschiedene nationale Normen - wie DIN oder British Standard - und Richtlinien zur Durchführung der Prüfversuche für Spannsysteme. Einige Länder übernahmen die Richtlinien anderer Länder und passten sie an, und in wieder anderen Ländern existierten überhaupt keine Vorschriften. Heute hat ein Spannsystem einen eindeutigen internationalen Güteausweis, wenn es das CE-Siegel trägt und mit einer Europäischen Technischen Zulassung (ETA) für Vorspannsysteme ausgestattet ist. Das CE-Siegel und die Europäische Technische Zulassung erlauben eine klare Identifizierung und sind eine moderne Methode, Gleiches und Gleiches gegenüber zu stellen. Aus ihnen wird ersichtlich, welchen Spezifikationen die Produkte entsprechen und dass sie das gleiche Mindestmaß an Dauerhaftigkeit und Sicherheit aufweisen. CE-zertifizierte Spannsysteme, die von zertifizierten Vorspannspezialisten wie den BBR Network-Mitgliedern eingebaut werden, sind von höchster Güte und garantieren dem Eigentümer hohe Qualität und modernste Produkte.

F: Welche Arten von Vorspannung gibt es?

A: Das “Eine-Größe-für-alle“-Konzept funktioniert heute nicht mehr. Nur durch Optimierung lässt sich mit der größtmöglichen Umweltverträglichkeit bauen.

Optimierung bei Vorspannung bedeutet eine erweiterte Produktpalette anbieten zu können. Bei BBR haben wir unsere Spannglieder so gruppiert, dass Sie genau das verwenden können, was Sie wirklich benötigen. Wir bieten 25 verschiedene Spanngliedgrößen an – von 1 bis 73 Litzen. Jede einzelne Untergruppe kann mit denselben Geräten gespannt werden, die Komponenten wurden jedoch rationalisiert. Auf diese Weise stellen wir sicher, dass nur genau so viel Material verbaut wird, wie wirklich nötig ist, während der Transportaufwand für zusätzliche Gerätschaften minimiert wird. Vorspannglieder gibt es in zahlreichen Varianten und für viele Anwendungen. Man unterscheidet vier Hauptarten:

- Interne Vorspannung mit nachträglichem Verbund – hier werden eine oder mehrere Litzen in einem Hüllrohr aus Metall oder Kunststoff geführt, das einbetoniert wird. Durch das Verfüllen des Hüllrohrs mit speziellem Mörtel, befindet sich das Spannglied im Verbund mit dem ihn umgebenden Beton. Interne Spannglieder mit nachträglichem Verbund werden vor dem Betonieren verlegt und sind am Schluss fest mit dem Beton verbunden. Diese Methode wird am häufigsten bei Brücken und Abfangträgern in Gebäuden verwendet. Flache Spannglieder eignen sich auch hervorragend für Flachdecken.

- Interne Vorspannung ohne Verbund – hier geht das Spannglied, außer an den Verankerungskörpern, keinen eigentlichen Verbund mit dem ihn umgebenden Beton ein. Diese Form der Vorspannung wird bei Decken und Bodenplatten von Gebäuden und Parkhäusern eingesetzt, mehr und mehr jedoch auch bei Infrastrukturprojekten.

- Externe Vorspannung ohne Verbund – hier werden die Spannglieder an der äußeren Oberfläche der Konstruktion angeordnet. Diese Form der Vorspannung erlaubt die Wartung und den Austausch von Spanngliedern und wird deshalb bei Brückenerweiterungen und Sanierungen verwendet.

- Bodenanker – dienen der Stabilisierung von Baugrubenwänden, Berghängen und Tunnelwänden. Sie werden auch gegen den Auftrieb von Hochbauten oder zur Erdbebenverstärkung eingesetzt. Vorspannprodukte mit CE-Siegel werden ständig auf ihre Übereinstimmung mit der Europäischen Technischen Zulassung überwacht.

F: Wie wird Vorspannung eingebaut?

A: Die kurze Antwort ist: ‘einfach’ – zumindest, wenn sie durch eine Spannfirma eingebaut wird, deren Personal entsprechend ausgebildet ist und von einer großen internationalen Organisation unterstützt wird.

Vorspannung sollte nur von Vorspannspezialisten - wie den Mitgliedern des BBR Network - entworfen und ausgeführt werden. Die Anordnung von Spanngliedern und die Wahl des richtigen Systems sind wesentliche Schritte im Prozess und erfordern solide Fachkenntnisse um allen Beteiligten Nutzen zu bringen. Die Vorspannarbeiten können nach dem Verlegen der unteren Bewehrung beginnen. Typischerweise werden zuerst die Hüllrohre verlegt und anschließend die Litzen mit einer Einstoßmaschine eingefädelt und die Endverankerungen montiert. Die Spannglieder können auch werkgefertigt angeliefert werden, was bei bestimmten Projekten sehr vorteilhaft sein kann. Anschließend wird der Beton eingebracht. Wenn er eine bestimmte Mindestfestigkeit erreicht hat, werden die Litzen in einem gemeinsamen Ankerkopf verankert und mit einer großen Spannpresse gespannt. Wenn die Litzen mit der erforderlichen Spannkraft gezogen worden sind, wird die Presse entspannt. Die Litzen geben leicht nach und aktivieren dadurch den Verankerungsmechanismus, der sie fest im Ankerkopf fixiert. Das Spannglied bleibt gespannt und die aufgebrachte Spannkraft wird über den Ankerkörper in die Betonkonstruktion abgeführt. Danach wird das Hüllrohr mit einem Zementmörtel verfüllt, der die Litze vor Korrosion schützt und den Verbund des Spannglieds mit dem ihn umgebenden Beton herstellt.

F: Ist Vorspannung eine neue Erfindung?

A: Nein, Vorspannung gibt es schon sehr lange. Tatsächlich ist Spannbeton heute das am weitesten verbreitete Baumaterial für Brücken und zunehmend auch für Wohn- und Geschäftshäuser. BBR ist seit jeher führend in der Entwicklung gewesen, und tausende Bauwerke weltweit wurden mit BBR Technologie ausgeführt.

Bereits in der Frühphase der Entwicklung von Stahlbeton gegen Ende des 19. Jahrhunderts erkannten Ingenieure, dass man dessen Eigenschaften erheblich verbessern würde, könnte man die Stäbe spannen und den Beton dadurch unter Druck setzen. Es hat allerdings noch sehr lange gedauert, bis sich die Vorspannung von Tragwerken wirklich durchgesetzt hat. Die lange Erfolgsgeschichte von BBR begann im Jahre 1948, als die Partner ihr bahnbrechendes Drahtspannsystem mit Stauchköpfen patentieren ließen. In der Folge entwickelte BBR eine ganze Reihe von Vorspannsystemen, Bodenankern und Schrägseilsystemen für alle erdenklichen Ingenieurbauanwendungen, und heute ist das BBR Network in über 50 Ländern vertreten.

Vorspannung

Wo Kreativität Stärke trifft

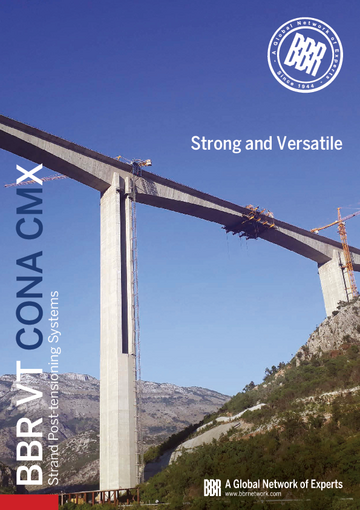

Zur Download SeiteBBR CONA CMX

Ein detaillierter Überblick über das umfangreiche Angebot von BBR Vorspannsystemen.

Zur Download SeiteVorteile durch Vorspannung

- Größere Entwurfsflexibilität

- Schnellere Bauabläufe

- Geringere Materialkosten

- Geringere Wartungskosten

- Möglichkeit der nachträglichen Nutzlasterhöhung

- Größere Beständigkeit & geringere Lebenszykluskosten

- Geringere Umweltbelastung